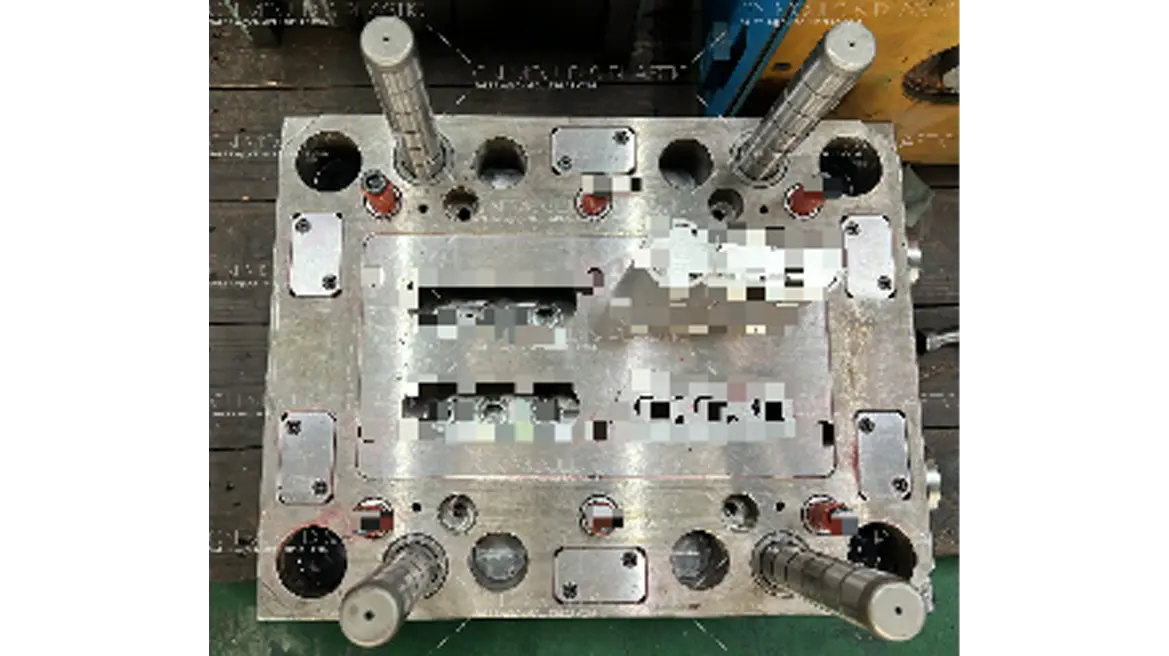

Pendant presque 20 ans,Moule CN et plastique limitéS'est concentré sur la fabrication de moules d'injection et le moulage par injection. Le CN connaît parfaitement le processus de moulage LSR et peut gérer des problèmes que d'autres entreprises pourraient ne pas être en mesure de gérer.

Capacité

- Moule d'injection pour l'exportation

- Moule LSR pour l'exportation

- Moule BMC pour l'exportation

- Découpe

- Fendage et conversion de mousse

- Extrusion de feuille mince

- Processus post d'injection

- Automatisation de l'Assemblée

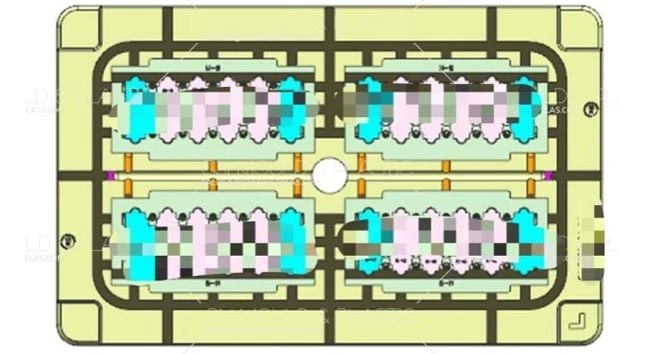

- Système de moulage d'insert clé en main

- Conception pour la fabrication

- Conception du luminaire (Jig)

- Prototypage rapide

- Métal Impression 3D

Obtenez un devis instantané

Qu'est-ce que tu cherches?

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk