La base principale de la conception du moule est le dessin du produit en plastique, l'échantillon réel, la modélisation 3D et les exigences spécifiques fournies par le client. Le concepteur du moule doit évaluer si les exigences de conception des pièces en plastique sont raisonnables, y compris l'épaisseur de paroi, l'angle de tirage, la précision dimensionnelle, la tolérance de forme et de position, la nervure de renforcement, la surface de support, coin arrondi, apparence et ainsi de suite. Le contenu spécifique de l'examen de conception du moule est le suivant:

1. le contenu de l'examen de la conception structurelle des pièces en plastique

La conception de forme externe du plastique doit passer par le polissage, la modification et toute autre conception de surface, et il est nécessaire de déterminer si la position de la ligne de séparation affecte directement l'apparence du produit.

Vérifiez l'impact, l'usure, la résistance et la rigidité des pièces en plastique sous charge statique et dynamique.

Il s'agit principalement de considérer la faisabilité du moulage, la déformation des pièces en plastique, et il est également nécessaire d'examiner si les pièces en plastique peuvent être assemblées à grande vitesse sur la ligne de production.

2. uniformité d'épaisseur de paroi des pièces en plastique

Si l'épaisseur de la paroi n'est pas uniforme, le taux de remplissage et la contraction de refroidissement du plastique seront inégaux. Il en résulte de nombreux problèmes de qualité tels que la marque d'évier, les bulles sous vide, le gauchissement et même la fissuration. La détermination de l'épaisseur de paroi appropriée est l'un des principaux contenus de la conception du produit.

3. côtes renforcées et patron des pièces en plastique

Réglage des nervures renforcées, la forme doit être correcte.

4. Si l'angle d'ébauche est raisonnable

L'angle d'ébauche est directement lié à la qualité de libération des produits en plastique. Par conséquent, les produits en plastique doivent avoir un angle de tirage suffisant. La direction de l'angle de tirage doit convenir à la surface de séparation lorsque le produit en plastique est formé, sinon cela affectera l'apparence et la dimension de l'épaisseur de la paroi du produit, et même la force de certaines parties des produits en plastique.

5. couleur des pièces en plastique

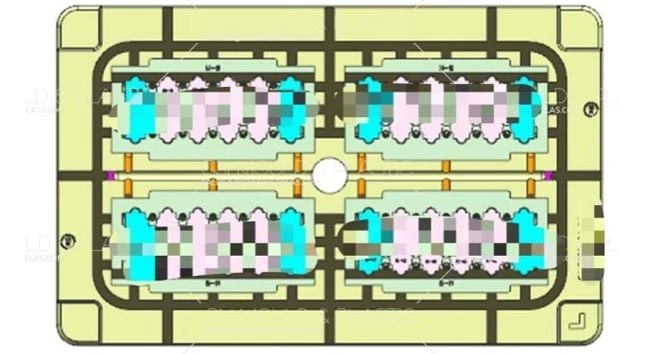

Dans le cas de gros produits, il est facile de produire une couleur inégale. Pour plus de deux morceaux de pièces en plastique qui ont la couleur et ne sont pas autorisés à avoir des différences de couleur, il est préférable de considérer le même moule avec plusieurs cavités, et ne pas séparer les pièces en plastique dans un moule à cavité unique.

6. précision dimensionnelle

Vérifiez s'il y a des problèmes avec les dimensions relatives des pièces en plastique.

7. Si le post-traitement est requis après la formation des produits en plastique

Certains produits en plastique nécessitent un traitement thermique ou un traitement de surface après la formation.

Lors du calcul de la taille de moulage des produits nécessitant un traitement thermique, l'influence du traitement thermique sur leur taille doit être prise en compte.

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk