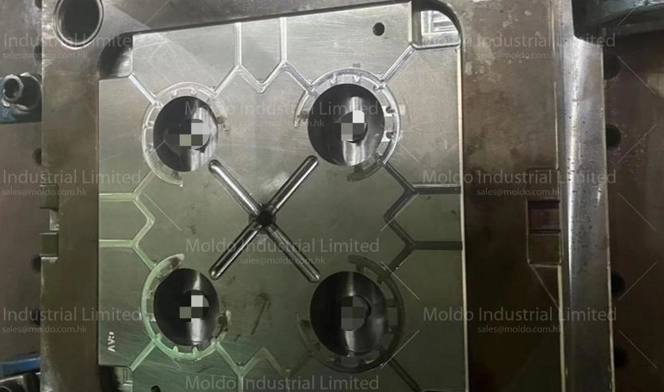

Dans le domaine du moulage par injection, la conception du système de refroidissement est d'une importance primordiale. En effet, les pièces en plastique doivent être refroidies et solidifiées avec un certain degré de rigidité avant de pouvoir être éjectées du moule sans se déformer en raison de forces externes.

Pourquoi le système de refroidissement est-il si important?

Le temps de refroidissement représente environ 70% à 80% de l'ensemble du cycle de moulage. Par conséquent, un système de refroidissement bien conçu peut considérablement raccourcir le temps de cycle, augmenter le taux de production d'injection et réduire les coûts. D'un autre côté, un système de refroidissement mal conçu peut entraîner des temps de cycle plus longs, des coûts accrus et un refroidissement inégal, ce qui peut en outre provoquer un gauchissement et une déformation des pièces en plastique.

Comment fonctionne le transfert de chaleur dans le moulage par injection?

Selon les expériences, la chaleur générée par le plastique fondu entrant dans le moule est dissipée de deux manières principales:

1. rayonnement et convection: Environ 5% de la chaleur est transférée à l'atmosphère par rayonnement et convection.

2. Conduction: La 95% restante de la chaleur est transférée du plastique fondu au moule par conduction.

Dans le moule, la chaleur est transférée du plastique dans la cavité du moule aux tuyaux d'eau de refroidissement. La chaleur est ensuite emportée par le liquide de refroidissement par convection thermique. La petite quantité de chaleur qui n'est pas emportée par l'eau de refroidissement continue d'être conduite dans le moule jusqu'à ce qu'elle atteigne la surface extérieure et se dissipe dans l'air.

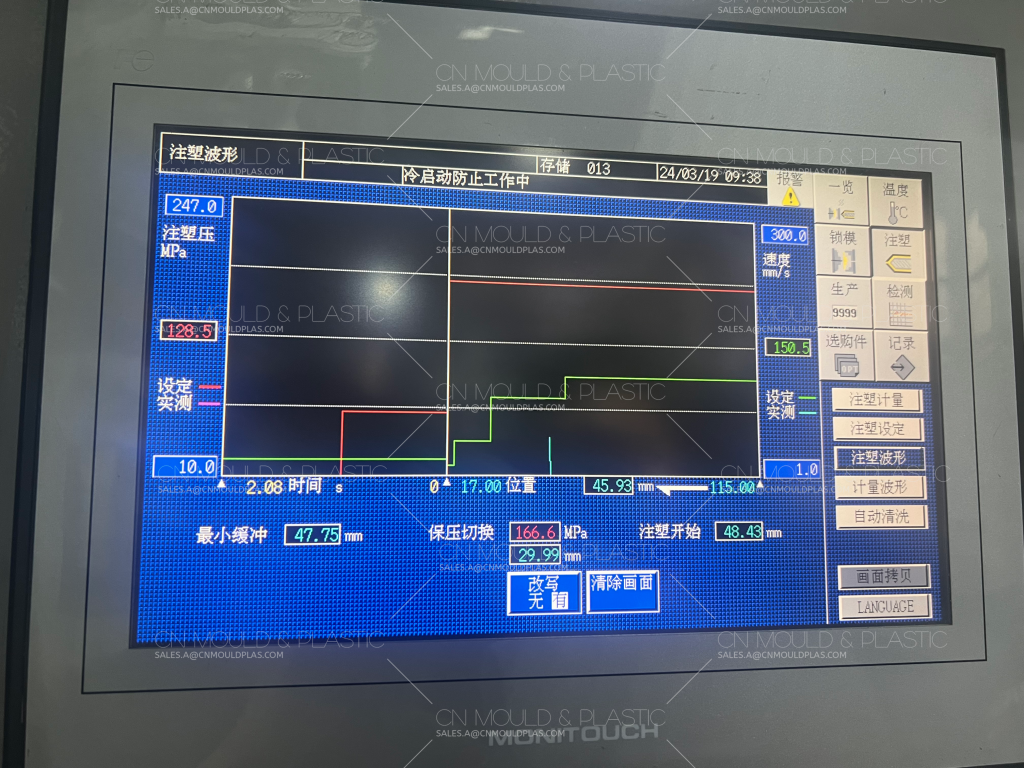

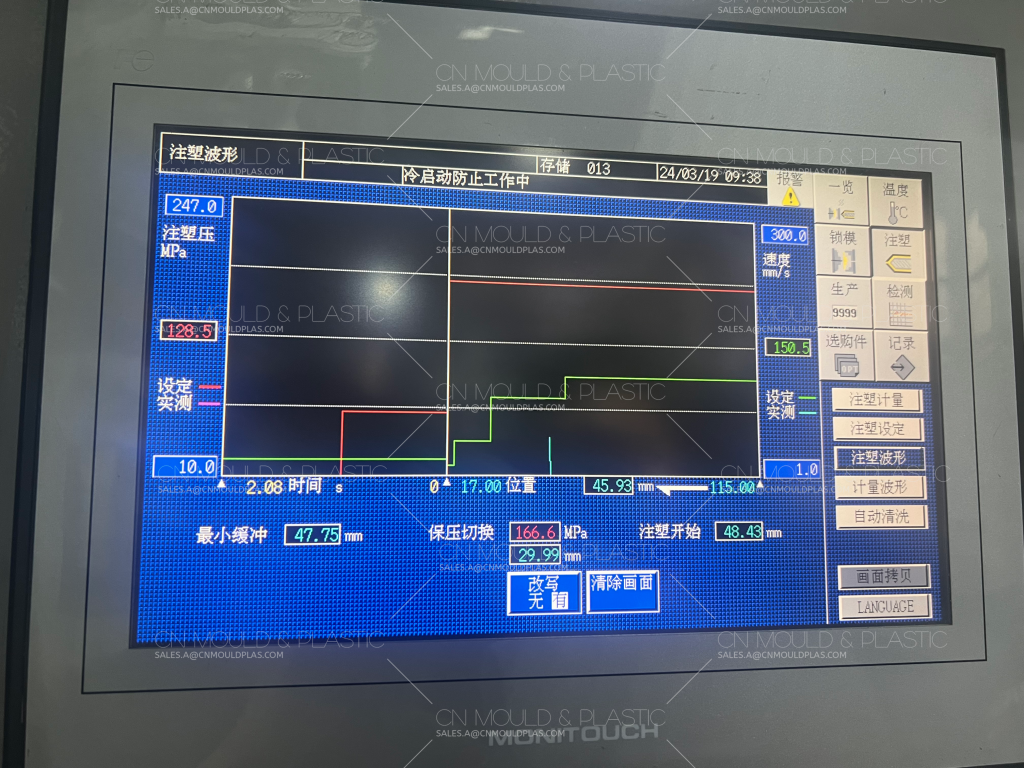

L'impact du temps de refroidissement sur le cycle de moulage:

Le temps de cycle de moulage est composé des étapes suivantes:

1. temps de serrage

2. temps de remplissage

3. temps de pression de maintien

4. temps de refroidissement

5. temps d'éjection

Dans ces étapes, le temps de refroidissement a la plus grande proportion, représentant environ 70% à 80%. Par conséquent, le temps de refroidissement affecte directement la longueur du cycle de moulage et la vitesse de production.

La température de démoulage:

Les pièces en plastique doivent être refroidies à une température inférieure à leur température de déviation de chaleur avant de pouvoir être éjectées du moule. Cela empêche les pièces de se déformer en raison de la relaxation des contraintes résiduelles ou des forces externes pendant l'éjection.

Conclusion:

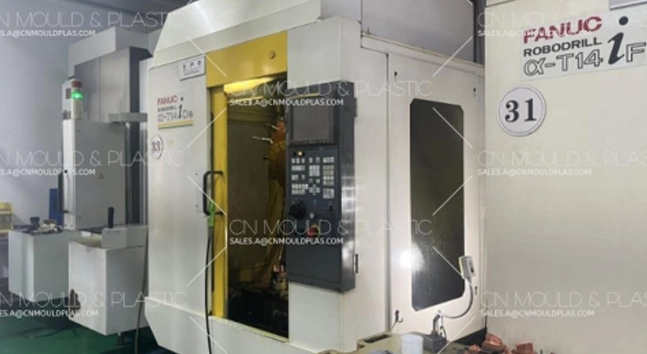

La conception du système de refroidissement est un facteur critique dans le succès du moulage par injection. En comprenant les principes du transfert de chaleur et l'impact du temps de refroidissement sur le cycle de moulage, les fabricants peuvent concevoir et optimiser leurs systèmes de refroidissement pour obtenir une production de haute qualité, efficace et rentable.

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk