L'étape de remplissage est la première étape et sans doute la plus critique du processus de moulage par injection. Il commence lorsque le moule se ferme et que du plastique fondu est injecté dans la cavité et se termine lorsque la cavité est pleine à peu près 95%.

Alors qu'un temps de remplissage plus court se traduit théoriquement par une efficacité plus élevée, divers facteurs dans la pratique peuvent influencer la durée et la vitesse optimales de l'injection.

Caractéristiques du remplissage à grande vitesse:

1. Viscosité réduite: Des taux de cisaillement élevés pendant le remplissage à grande vitesse peuvent provoquer un amincissement du cisaillement dans le plastique, réduisant sa viscosité globale et sa résistance à l'écoulement.

2. Amincissement de la couche de solidification: un chauffage visqueux localisé peut également conduire à une couche de solidification plus mince.

Caractéristiques du remplissage à basse vitesse:

1. Viscosité accrue: des taux de cisaillement plus faibles pendant le remplissage à basse vitesse entraînent une viscosité localisée plus élevée et une plus grande résistance à l'écoulement.

2. Transfert de chaleur amélioré: le débit plus lent permet un transfert de chaleur plus important, la chaleur étant rapidement dissipée par les parois du moule plus froid.

3. Couche de solidification plus épaisse: l'effet de chauffage au cisaillement réduit contribue à une couche de solidification plus épaisse, augmentant encore la résistance à l'écoulement dans les sections à parois minces.

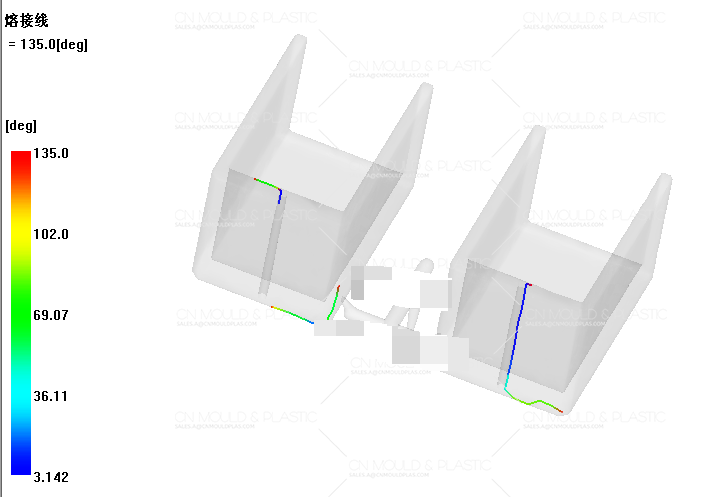

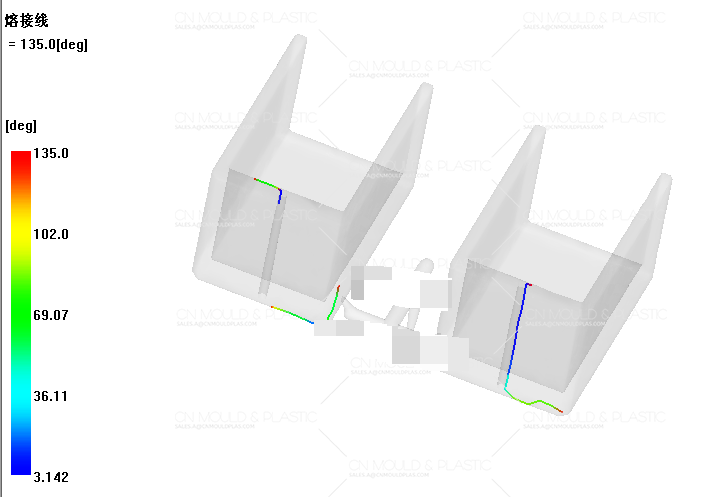

Caractéristiques des lignes de soudure et de leur formation:

Lorsqu'elles sont vues dans des conditions d'éclairage appropriées, les lignes de soudure peuvent être observées sous forme de lignes visibles sur la surface de la pièce moulée. Ces raies affectent non seulement l'apparence de la pièce, mais peuvent également réduire sa résistance en raison des concentrations de contraintes causées par les microstructures faibles.

En général, les lignes de soudure formées à des températures plus élevées présentent une meilleure résistance. En effet, des températures plus élevées améliorent la mobilité des chaînes polymères, leur permettant de s'interpénétrer et de s'emmêler plus efficacement. De plus, les températures des deux cours d'eau sont plus similaires à des températures plus élevées, ce qui conduit à un meilleur mélange et à des liaisons plus fortes dans la région de soudure. Inversement, les lignes de soudure formées à des températures plus basses ont tendance à être plus faibles.

Conclusion:

L'étape de remplissage est un processus complexe qui implique un équilibre délicat entre divers facteurs. En comprenant les mécanismes et principes sous-jacents, les fabricants peuvent optimiser leur processus de moulage par injection pour obtenir des pièces de haute qualité avec un minimum de défauts.

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk