Lors de l'usinage de pièces sur des machines-outils CNC, un programme de traitement est généralement créé en premier, qui spécifie les paramètres de trajectoire et de processus de la pièce (tels que la vitesse de broche, la vitesse de coupe, etc.). Le système CNC contrôle de manière autonome le mouvement de la machine-outil sur la base du programme de traitement, en le distinguant des méthodes d'usinage traditionnelles qui reposent sur un fonctionnement manuel pour contrôler les mouvements de la machine-outil. L'usinage CNC peut gérer des profils de travail de moule complexes. Les machines-outils CNC ont une plus grande précision que les machines-outils conventionnelles, avec une précision de positionnement typique de 0.01mm. De plus, le processus d'usinage sur les machines CNC minimise les erreurs humaines des opérateurs. En sélectionnant rationnellement les paramètres de coupe et en utilisant pleinement les performances de coupe des outils, le temps d'usinage des pièces peut être réduit. En outre, les pièces qui nécessitent plusieurs processus sur les machines-outils traditionnelles peuvent souvent être complétées en une seule configuration sur unCentre d'usinage CNC, Réduisant le roulement entre les processus et facilitant la fabrication de moules. L'application de la technologie CNC a rajeuni les méthodes de fabrication de moules, et il est incontestable que l'usinage CNC offre des avantages par rapport aux méthodes d'usinage traditionnelles.

Machines-outils CNC et leurs performances

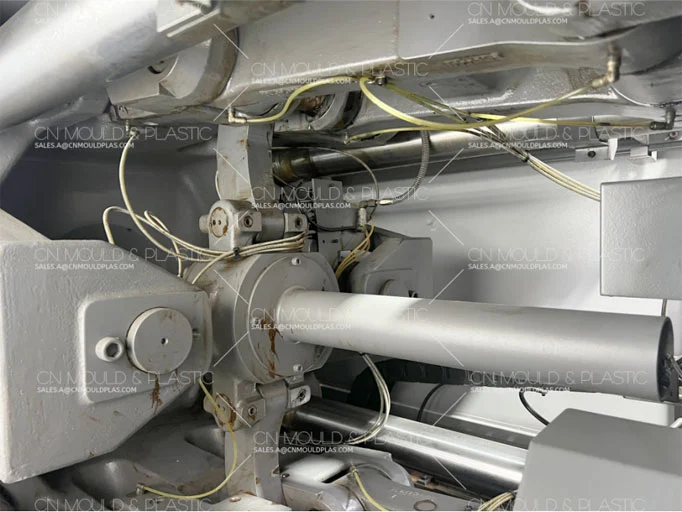

(1) Composants de machines-outils CNC

Les machines-outils CNC se composent principalement du corps de la machine et du système CNC. Il existe différents types de machines-outils CNC, classées par la gamme de processus d'usinage comme suit:

Coupe des métaux: tours CNC, fraiseuses CNC, rectifieuses CNC, etc.;

Formage des métaux: machines de presse CNC, poinçonneuses CNC, machines de pliage CNC, etc.;

Traitement spécial: machines de découpe de fil NC, machines de formage d'étincelles électriques NC, machines de découpe laser CNC, etc.

Basé sur le fait que la machine-outil a un changeur d'outils automatique, les machines-outils CNC sont divisées en machines-outils CNC ordinaires et centres d'usinage. Les machines-outils CNC ordinaires comprennent les tours CNC, les fraiseuses CNC et les machines de meulage CNC; les centres d'usinage comprennent des centres d'usinage verticaux, des centres d'usinage horizontaux, des centres d'usinage de tournage et des centres de meulage. Par rapport aux machines-outils CNC ordinaires, les centres d'usinage se caractérisent par un magasin d'outils plus grand (avec une capacité allant généralement de 10 à 120 outils) et un dispositif de changement automatique d'outils.

Selon le nombre d'axes contrôlables (contrôlés simultanément), les machines CNC peuvent être divisées en contrôle à 2 axes, contrôle à 2.5 axes, contrôle à 3 axes, contrôle à 4 axes, et contrôle 5 axes. La commande à 2.5 axes se réfère à deux axes contrôlés en continu tandis que le troisième axe est contrôlé en points ou de manière linéaire. Dans le contrôle à 3 axes, les trois axes de coordonnées X, Y et Z sont interpolés en même temps, permettant un contrôle continu en trois dimensions.

(2) Indicateurs de performance principaux des machines-outils CNC

1) Indicateurs de précision des machines-outils CNC

Précision de position: fait référence à la précision avec laquelle une pièce mobile sur la machine-outil CNC atteint un point final désigné. L'erreur de position est l'écart entre la position réelle de la pièce mobile et sa position idéale. Les erreurs de position comprennent des écarts par rapport au système servo, au système de détection, au système d'alimentation, etc. La précision de position affecte directement la précision dimensionnelle des pièces usinées.

2) résolution et équivalent d'impulsion:

La résolution indique l'incrément de déplacement contrôlable minimum; chaque signal d'impulsion émis par le dispositif CNC reflète la quantité de mouvement dans leComposants mobiles de la machine, communément appelés équivalents d'impulsion. Plus l'équivalent d'impulsion est petit, plus la précision d'usinage et la qualité de surface de la machine-outil CNC sont élevées. Actuellement, l'équivalent d'impulsion pour les machines CNC ordinaires adopte généralement 0.001mm; pour les machines CNC simples, il utilise généralement 0.01mm; tandis que les machines CNC de précision ou d'ultra-précision utilisent un équivalent d'impulsion de 0.0001mm.

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk