Le coureur principal, également connu sous le nom de porte directe, est la partie où le matériau fondu pénètre en premier dans la cavité du moule et relie la buse à la cavité du moule. Il convient aux moules à portes directes (moules à cavité unique) et au moulage de cavités profondes dans des pièces en plastique en forme de coquille ou en forme de boîte. Cependant, il ne convient pas au moulage de pièces en plastique minces, plates ou facilement déformables.

(1) Exigences de conception pour le coureur principal (porte directe)

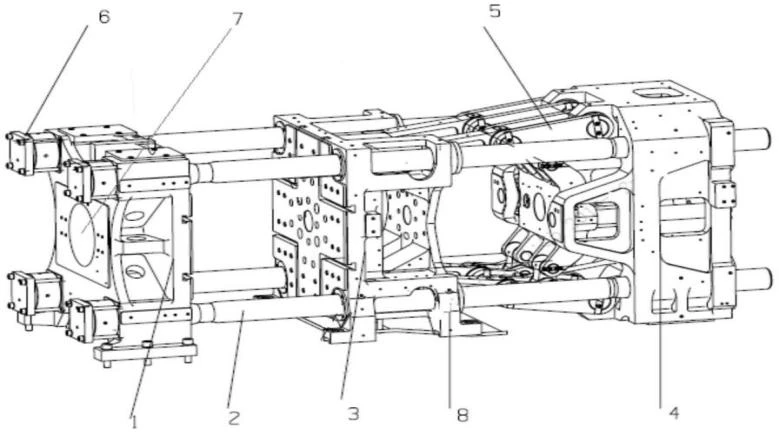

Pendant le processus de moulage, la buse de la machine à injection entre en contact et se sépare à plusieurs reprises de la porte du moule. Pour assurer un bon alignement entre la buse et le coureur principal, et pour améliorer la durée de vie du moule, une bague principale doit être utilisée. Lors de la conception de la bague principale du coureur, les facteurs suivants doivent être pris en compte:

1) Le diamètre de l'entrée de la bague principale (d) doit être 0.5 à 1.0mm plus grand que le diamètre de la buse de la machine à injection. Le rayon de la zone de contact sphérique (R) entre la bague principale et la buse doit être de 1 à 2mm plus grand que le rayon de la pointe sphérique de la buse pour assurer un contact approprié, empêcher le débordement, et faciliter l'éjection lisse du matériau froid.

2) La longueur idéale du coureur principal (L) est de 50 à 60mm (elle ne doit pas dépasser 80mm pour les matériaux ABS). La longueur minimale du coureur principal est de 20mm, et pour des matériaux comme le HCPP, elle peut être aussi longue que 152.4mm (6 pouces).

3) Le coureur principal doit être effilé, avec un angle conique (α) généralement compris entre 1 ° et 3 °. La rugosité de la surface de la paroi intérieure (Ra) doit être de 0.8 µm.

4) La sortie du coureur principal doit avoir un coin arrondi pour améliorer l'écoulement du matériau fondu. Il devrait y avoir une transition en douceur du coureur à la porte.

5) La forme en coupe transversale du coureur principal est généralement circulaire, ce qui facilite l'usinage.

6) Le diamètre minimum du coureur doit être déterminé en fonction du poids de la pièce moulée.

(2) Avantages et inconvénients des portes directes

Le trajet d'écoulement en plastique est court, l'alimentation du matériau est rapide, la résistance à l'écoulement est faible, le transfert de pression est efficace et la compensation pour le retrait est forte. Cela facilite la ventilation et élimine les lignes de soudure. Les déchets matériels dans le système d'injection sont minimes et la structure du moule est simple et compacte.

L'enlèvement de la porte est difficile, laissant des marques de portail évidentes sur la partie moulée. La zone de la porte a tendance à concentrer la chaleur, entraînant un étanchéité de la cavité retardée, une contrainte interne élevée et la possibilité de défauts tels que des poches d'air, des marques d'évier, etc.

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk