La température du moule fait référence à la température de surface de la cavité du moule en contact avec le produit. Le choix et le réglage de la température du moule affectent directement le remplissage du plastique fondu, le temps de refroidissement du produit, le cycle de moulage et la qualité du produit. L'augmentation appropriée de la température du moule peut augmenter la longueur d'écoulement de fonte et la pression de remplissage du moule. Cependant, en raison du temps de refroidissement prolongé, l'efficacité de la production est réduite et le taux de retrait du produit est augmenté.

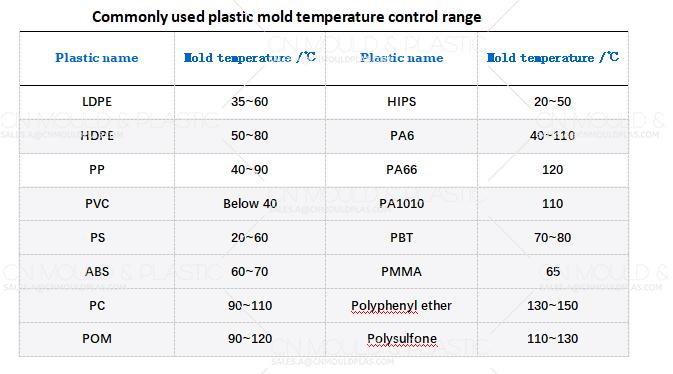

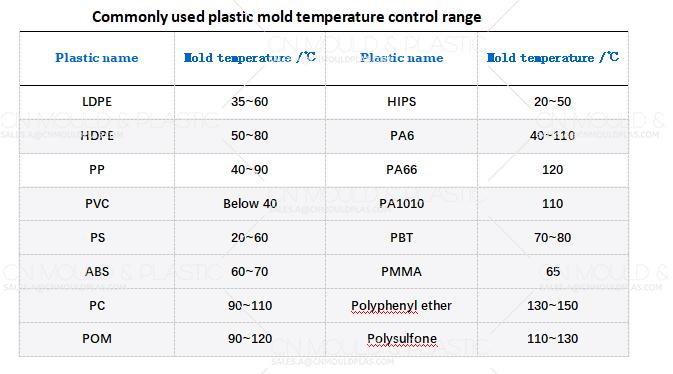

Dans le processus deMoulage par injection, La température du moule est généralement contrôlée par le milieu de refroidissement à température constante. Lorsque la température requise du moule est élevée, le fil de chauffage électrique ou la tige de chauffage électrique peut également être utilisé pour contrôler la température du moule. Lorsque les exigences de performance du produit ne sont pas élevées, une certaine température de moule peut également être maintenue grâce à l'équilibre de l'élévation naturelle de la température et de la dissipation thermique de la cavité du moule après injection.

La température du moule dépend principalement des caractéristiques du plastique, de la structure et de la taille du produit, les exigences de performance du produit et d'autres paramètres du processus (tels que la température de la masse fondue, la pression d'injection, la vitesse d'injection, le cycle de moulage, etc.).

1. la température du moule des thermoplastiques doit être inférieure à la température de déformation thermique plastique.

La température du moule des plastiques thermoplastiques doit généralement être contrôlée en dessous de la température de déformation thermique plastique pour s'assurer que les pièces ont suffisamment de rigidité sans déformation lors de l'éjection.

2. les plastiques amorphes ont besoin de températures de moule plus basses.

Habituellement, la matière plastique fondue amorphe est injectée dans la cavité du moule et se solidifie avec la réduction continue de la température. Généralement, dans le cas d'assurer le remplissage en douceur du moule, la température du moule doit être aussi basse que possible, ce qui peut raccourcir le temps de refroidissement du produit et améliorer l'efficacité de la production.

3. basse température de moule peut être utilisé pour les plastiques à faible viscosité.

Pour les plastiques à faible viscosité de fusion (tels que PS), en raison de sa bonne fluidité et de son remplissage facile du moule, une température de moule basse peut être utilisée pendant le traitement.

4. la température élevée du moule peut être utilisée pour les plastiques à haute viscosité.

Pour les plastiques à viscosité à fusion élevée (tels que PC, polyphényléther, polysulfone, etc.), la température du moule doit être plus élevée. L'augmentation de la température du moule peut ajuster la vitesse de refroidissement du produit, de sorte que le produit est refroidi lentement et uniformément.

Épaisseur de paroi du produit

Le contrôle de la température du moule doit également tenir compte de l'épaisseur de la paroi du produit. Lorsque le produit est à paroi épaisse, la vitesse de refroidissement interne et externe doit être aussi cohérente que possible pour éviter les contraintes et autres défauts causés par les différences de température.

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk