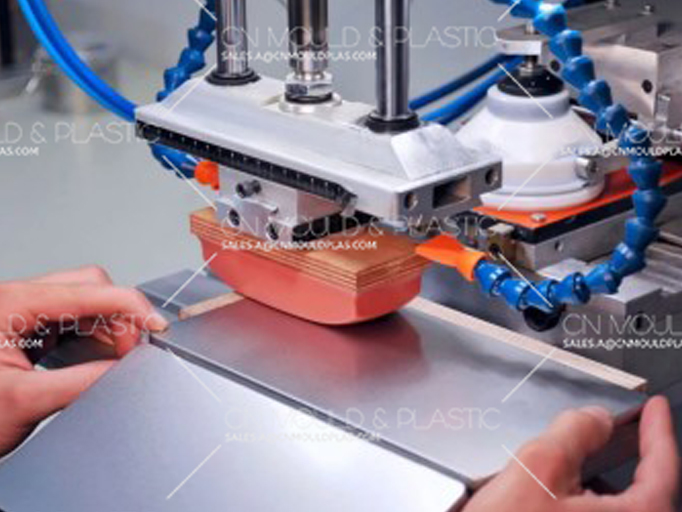

L'usinage de décharge électrique (EDM) est une méthode utilisée pour fabriquer des moules métalliques. Afin d'améliorer l'efficacité et la qualité du traitement, voici quelques conseils suggérés:

1. Choisissez la bonne électrode et le matériau de la pièce:

Selon la forme, la taille et les exigences matérielles des pièces traitées, choisissez le bon matériau et la bonne taille de l'électrode. En même temps, assurez-vous que le coefficient de décharge entre le matériau de la pièce et le matériau de l'électrode est similaire pour réduire la perte pendant le traitement.

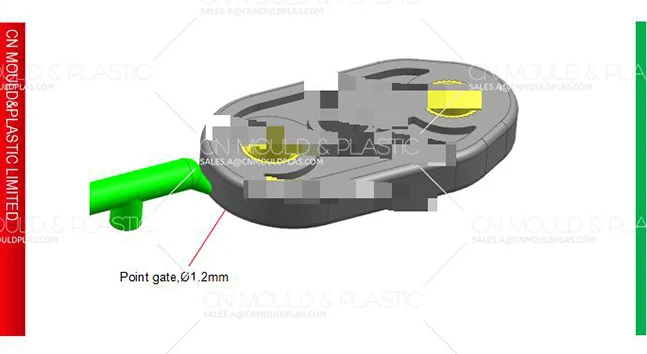

2. définissez les paramètres de traitement appropriés:

Y compris la puissance de décharge, le temps de décharge, la largeur d'impulsion, la tension d'écart, etc.

Ces paramètres affectent la vitesse d'usinage, la perte d'électrode et la précision d'usinage. En optimisant ces paramètres, l'efficacité et la qualité du traitement peuvent être améliorées.

3. Gardez l'huile d'étincelle propre:

La qualité de l'huile d'étincelle affectera l'effet de l'usinage de décharge. Assurez-vous que l'huile d'étincelle est propre pour éviter les impuretés dans l'huile affectant le processus d'usinage de décharge. Dans le même temps, remplacez régulièrement l'huile d'étincelle pour maintenir ses performances.

4. Surveiller la perte d'électrode:

Pendant le traitement, portez une attention particulière à la perte de l'électrode. Si vous trouvez que la perte d'électrode est trop rapide, vous pouvez essayer d'ajuster les paramètres de traitement. Par exemple, réduisez la puissance de décharge ou augmentez la largeur d'impulsion pour réduire la perte d'électrode.

5. contrôler la rugosité de la surface de la pièce:

En ajustant les paramètres de traitement et la forme de l'électrode, la rugosité de surface de la pièce peut être contrôlée. Une meilleure qualité de surface peut être obtenue en réduisant correctement la puissance de décharge et en augmentant la largeur d'impulsion pendant l'usinage.

6. faire bon usage du système de contrôle numérique:

Utilisez pleinement les fonctions du système de commande numérique, telles que le chemin d'usinage prédéfini, le réglage automatique de la tension entre. Cela aide à améliorer l'efficacité et la précision du traitement.

7. inspection régulière et entretien de l'équipement:

L'équipement d'usinage de décharge électrique nécessite une inspection et un entretien réguliers pour s'assurer que l'équipement est en bon état de fonctionnement. Remplacement en temps opportun des pièces usées, telles que des électrodes, des blocs conducteurs, etc., pour assurer la qualité du traitement.

8. Opérateurs de formation:

Les opérateurs doivent avoir une certaine connaissance théorique et un niveau technique d'usinage par décharge électrique. Grâce à la formation, l'amélioration des compétences des opérateurs peut améliorer la qualité et l'efficacité du traitement.

9. ajustement en temps opportun de la stratégie de traitement:

Selon la situation réelle dans le processus de traitement, ajustement en temps opportun de la stratégie de traitement. Si vous trouvez que la qualité du traitement n'est pas bonne, vous pouvez essayer d'ajuster les paramètres de traitement ou de replanifier le chemin de traitement.

En bref, grâce aux conseils ci-dessus, vous pouvez aider à améliorer l'efficacité du traitement et la qualité de l'Processus d'usinage EDM. Cependant, il convient de noter que chaque processus de traitement a son propre caractère unique, donc en fonctionnement réel, il est également nécessaire d'ajuster et d'optimiser de manière flexible les paramètres de traitement en fonction de la situation spécifique.

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk