Capacité

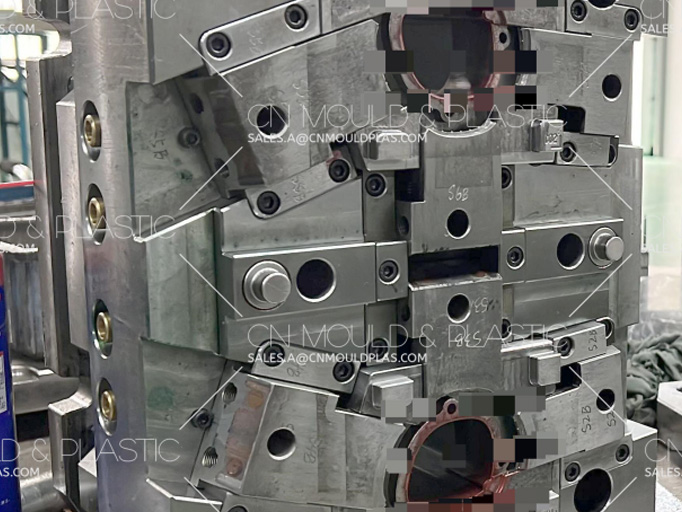

- Moule d'injection pour l'exportation

- Moule LSR pour l'exportation

- Moule BMC pour l'exportation

- Découpe

- Fendage et conversion de mousse

- Extrusion de feuille mince

- Processus post d'injection

- Automatisation de l'Assemblée

- Système de moulage d'insert clé en main

- Conception pour la fabrication

- Conception du luminaire (Jig)

- Prototypage rapide

- Métal Impression 3D

Obtenez un devis instantané

Qu'est-ce que tu cherches?

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk