1. La conception du système de cuisson en tant que problème clé dans la conception des moules à injection

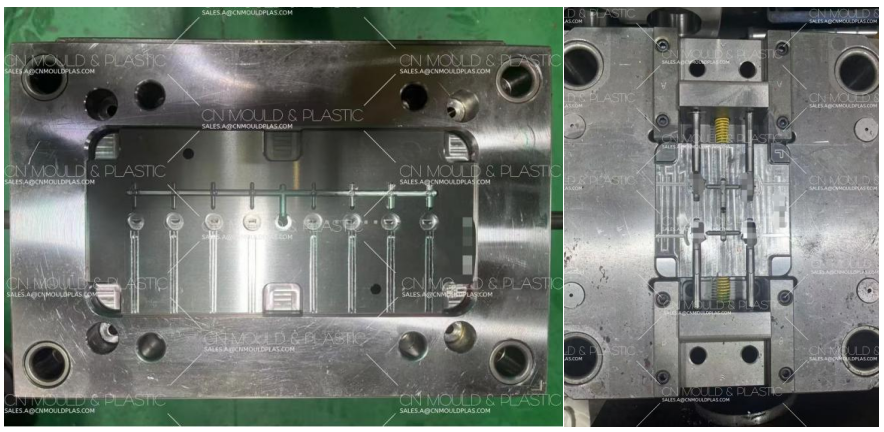

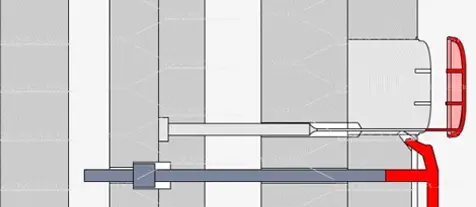

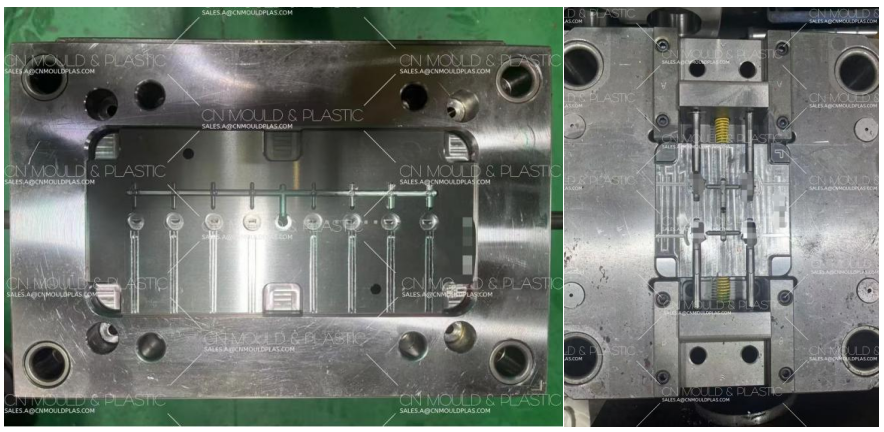

Le système de déclenchement, qui peut être classé dans des systèmes conventionnels (à froid) et sans coureur, est crucial dans la conception des moules d'injection. Avant de concevoir le système de déclenchement, une analyse complète est nécessaire, y compris des facteurs tels que le type de plastique utilisé, la géométrie et les dimensions de la pièce, l'équipement, les défauts potentiels pendant l'injection, les conditions de remplissage, et sélection de la surface de séparation. Le système de déclenchement a un impact significatif sur la qualité du moule, car il détermine le matériau, la chaleur et le transfert de pression dans la cavité, ce qui affecte la qualité interne et externe de la pièce, la complexité du processus de moulage, l'efficacité et la difficulté de la conception et de la fabrication du moule. L'efficacité de la conception du système de déclenchement est donc essentielle pour une production réussie de pièces.

2. Principes de base de la conception du système de chauffage

1) Conception selon les propriétés matérielles

Le système de déclenchement doit être conçu en fonction des propriétés du plastique. Le type de porte, la quantité et l'emplacement appropriés doivent être sélectionnés pour s'assurer que la matière fondue remplit la cavité rapidement et uniformément sous une pression et une température constantes.

2) Minimiser la longueur du coureur

Garder le chemin du coureur aussi court que possible réduit la quantité de limace froide, réduit la perte de pression de fusion, minimise la perte de chaleur, raccourcit le temps de cycle et améliore l'efficacité du moulage.

3) Emplacement et taille de la porte pratique

L'emplacement et la taille de la porte doivent faciliter la coupe et le retrait faciles, permettre l'éjection en douceur de la limace froide et garantir que les lignes de soudure ne compromettent pas la résistance des pièces. Il devrait également empêcher la déformation ou le gauchissement qui pourrait affecter l'apparence et la fonctionnalité.

4) Bonne ventilation

Le système de déclenchement doit permettre à la matière fondue de remplir la cavité en douceur tout en permettant à l'air piégé de s'échapper facilement de la cavité.

5) Évitez l'impact direct sur le noyau ou les inserts

L'écoulement de fusion ne doit pas heurter directement les noyaux ou les inserts, car cela pourrait provoquer une flexion, une rupture ou une déformation de ces éléments.

6) Minimiser la zone projetée sur la ligne de séparation

La zone projetée du système de déclenchement sur la ligne de séparation doit être aussi petite que possible pour réduire la force de serrage.

7) Aligner symétriquement avec l'axe de moule

Le système de déclenchement doit idéalement être aligné symétriquement avec l'axe du moule, la sprue principale étant centrée sur la plaque de moule.

Anglais

Anglais  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk